从零到一 揭秘微电机及其他电机的制造全过程

电机,作为将电能转换为机械能的“心脏”,在现代工业与生活中无处不在。从智能手机的震动模块到工厂里的巨型工业泵,其核心驱动力都源于电机。本文将深入解析,尤其是微电机的精密制造过程,并概述其他类型电机的制造要点。

一、 核心制造流程概览

尽管电机种类繁多(如直流电机、交流感应电机、步进电机、伺服电机等),功率尺寸差异巨大,但其核心制造流程具有共性,主要可分为四个阶段:零部件制造、组件装配、性能测试与最终处理。微电机制造因其精密性,对材料、工艺和环境控制的要求尤为严苛。

二、 微电机的精密制造详解

微电机通常指体积小、功率低(通常低于1千瓦)、结构精密的电机,广泛应用于消费电子、医疗器械、汽车电子等领域。

- 设计与材料准备:

- 设计:基于扭矩、转速、效率、尺寸等要求进行电磁和机械设计,确定定子槽型、绕组方式、磁路结构等。

- 核心材料:

- 定转子铁芯:采用超薄(如0.1-0.35mm)硅钢片或非晶合金带材,通过精密冲压或光刻技术成型,以减少涡流损耗。

- 永磁体:微电机多使用高性能钕铁硼(NdFeB)磁体,经过烧结、精密磨削和充磁制成特定形状。

- 绕组线:使用极细(可达头发丝直径级别)的高强度漆包线。

- 轴承:采用微型不锈钢球轴承或滑动轴承,要求极高的光洁度和精度。

- 关键零部件制造:

- 定子制造:

- 铁芯叠压:将冲压成型的硅钢片一片片对齐叠压,采用铆接、焊接或粘接工艺固定成整体。

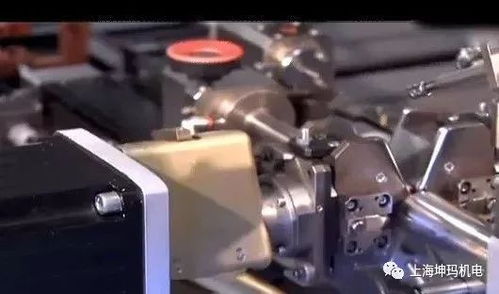

- 绕线:这是微电机制造的核心难点。通常采用超精密自动绕线机,将极细的漆包线以特定顺序和匝数绕入定子槽内,要求张力均匀、排线整齐、绝缘可靠。对于更微型的电机(如手机振动电机),可能直接采用印制电路板(PCB)绕组或薄膜绕组技术。

- 绝缘与浸漆:绕组完成后,需插入绝缘纸(槽楔),并进行真空压力浸渍(VPI)处理,浸入绝缘漆并固化,以增强绝缘强度、机械强度和散热能力。

- 转子制造:

- 将永磁体精确粘贴或嵌入转子铁芯,或直接使用磁化后的磁体作为转子。

- 转子轴经过精密车削、磨削,确保同心度和表面硬度。

- 将转子铁芯与转轴通过压装、键连接或粘接等方式精密组装并动平衡校正。

3. 精密装配:

在超高洁净度车间进行,通常包含以下步骤:

- 将轴承压入机壳(端盖)。

- 将定子组件装入机壳并固定。

- 将转子组件小心穿入定子内腔,安装另一端盖。

- 调整轴承游隙,确保转子转动灵活且无轴向窜动。

- 安装电刷(如有)、换向器、传感器(如编码器,用于伺服电机)等附件。

- 测试与封装:

- 性能测试:100%在线测试,包括空载/负载下的电流、转速、扭矩、噪音、振动、绝缘电阻、耐压等。高性能微电机还需测试效率MAP图。

- 老化和终检:进行短时通电老化,剔除早期失效产品,最后进行外观和功能终检。

- 封装与防护:根据应用环境,可能进行灌胶密封、涂覆三防漆等处理。

三、 其他类型电机的制造特点

与微电机相比,中大型电机的制造更侧重于结构强度、大批量生产和成本控制。

- 中小型工业电机(如标准三相异步电机):

- 规模化生产:定转子冲片采用高速级进模冲压,自动化程度高。

- 绕线:多采用自动嵌线机,将预制好的线圈嵌入定子槽。

- 结构:机壳多为铸铁或铝合金铸造,散热筋设计突出。

- 装配:通常为流水线作业,使用液压设备进行压装。

- 大型及特种电机(如风电发电机、高铁牵引电机):

- 定制化与重型制造:几乎都是单台或小批量定制,零部件巨大,需要重型机床加工。

- 绕组:采用扁铜线成型绕组,绝缘等级要求极高(如F级、H级),绕制和嵌装工艺复杂,常需手工与大型设备配合。

- 冷却系统:结构复杂,可能集成水冷、氢冷等高级冷却通道。

- 现场装配与测试:部分超大型电机需在安装现场进行最后的总装和调试。

四、 行业趋势与挑战

- 自动化与智能化:机器视觉引导的自动装配、在线智能检测系统日益普及。

- 材料革新:新型软磁复合材料(SMC)、高温超导材料等正在探索中。

- 设计制造一体化:基于仿真软件的优化设计直接驱动柔性制造系统。

- 微型化极限:微电机向更小、更高效发展,对微纳制造技术提出新挑战。

****

电机的制造是精密机械、材料科学、电磁学与自动控制技术的深度融合。从毫厘之争的微电机到力拔千钧的重型电机,每一台的诞生都凝结着严谨的工艺与匠心的追求。随着技术的进步,电机的制造正朝着更高效、更智能、更集成的方向不断演进,持续为各行各业提供着强劲而精准的动力源泉。

如若转载,请注明出处:http://www.xmxlydj.com/product/996.html

更新时间:2026-01-28 15:12:16